单层片式晶界层半导体陶瓷材料研究进展

摘 要:片式电子元件进入了全面发展的新时期,对元件微型化、轻型化、复合化、高频化和高性能化的要求越来越迫切,新型单层片式晶界层半导体陶瓷材料适时得到发展。本文对单层片式晶界层半导体陶瓷材料国内外研究、生产现状及发展进行了综述;对单层片式晶界层半导体陶瓷材料的制备工艺:介质陶瓷材料选择、半导体陶瓷基片材料的制备和半导体陶瓷基片材料的金属化进行了分析;展望了单层片式晶界层半导体陶瓷材料的应用和发展前景。

关键词:晶界层半导体;陶瓷基片;陶瓷金属化;研究现状

1 引言

随着表面安装技术的迅速发展与普及,表面安装元件(SMC)在电子设备中的占有率稳步提高。1997年,世界发达国家电子元器件片式化率已达70%以上,全世界平均40%以上。2000年,全世界电子元器件片式化率达70%。2002年,片式化率已经超过85%。特别是为适应信息领域和航空航天等国防尖端领域对小型多功能电子装置日益紧迫的需求,顺应通信与信息终端的便携化、小型化与多功能化发展潮流,片式电子元件进入了全面发展的新时期(1- 2)。

单层片式半导体陶瓷材料分为表面层型和晶界层型两类,其特点是体积小、容量大。此外,晶界层半导体陶瓷材料还具有温度特性好、频率特性好、工作频率高等优点(3- 4)。目前在全球范围内,只有AVX、JOHA NSON 等不到十家公司能提供单层片式半导体陶瓷材料。全球对单层片式半导体陶瓷材料元件的市场总需求高达45亿只/年。为适应电子元器件微型化、轻型化、复合化、高频化和高性能化的日益迫切要求,半导体陶瓷材料在小型化,高介电常数化,高精度化和高频化方面得到迅速发展,单层片式半导体陶瓷材料为发展的趋势(5)。

2 国内外研究现状及进展

单层片式半导体陶瓷材料是由美国 DLI 和M DI 公司于 70 年代发明的(6)。与多层半导体陶瓷材料相比,单层半导体陶瓷材料避免了介质层间形成的电流回路,使用时具有更低的串联等效电阻值、更高的品质因数和更高的可靠性。另一方面,单层半导体陶瓷材料的尺寸要远小于多层半导体陶瓷材料,更小于单片(圆片)陶瓷半导体材料。多层半导体陶瓷材料现有最小的尺寸规格为0201(0.5mm ×0.25mm),继续缩小尺寸的技术难度极大,而单层片式半导体陶瓷材料已研发出了0.25mm ×0.25mm 规格的产品,随着精密光刻及切割技术的发展,还有较大的进一步微、小型化的空间(7- 8)。

单层片式半导体陶瓷材料的生产厂家目前只有AVX、JOHANSON 、DL I、A TC、PRESIDIO COM-PENONT、TECDIA等不到十家,其中能生产单层片式晶界层半导体陶瓷材料的生产厂家则只有AVX和JOHANSON两家。目前全球单层片式晶界层半导体陶瓷材料的市场规模约9亿美元,并以每年30%的速度增长(9)。国内对于单层片式晶界层半导体陶瓷材料的科研、生产尚属空白,相关电子模块基本上需要进口。随着中国加入WTO,将有更多国外厂商的生产基地逐步转移到国内,他们为了进一步降低成本,本地化配套将成为一个不可避免的趋势。因此,可以预见国内单层片式半导体陶瓷材料的市场将会最终形成,并迅速发展。同时,在科研和生产上给国内的研究生产单位提出了亟待解决的问题(10)。

3 晶界层半导体陶瓷材料的制备机理

单层片式晶界层半导体陶瓷材料的制备工艺的关键、核心技术即:介质陶瓷材料选择、半导体陶瓷基片材料的制备和半导体陶瓷基片材料的金属化。

3.1 介质陶瓷材料选择及半导体陶瓷基片的制备

适用于电子元器件生产的陶瓷材料主要有三大类,即Ⅰ类陶瓷,Ⅱ类陶瓷和 Ⅲ类晶界层半导体陶瓷材料。例如:传统半导体陶瓷材料采用Ⅰ类热稳定型和Ⅱ 类高介电系数型陶瓷材料作为介质,按照IEC 等国际标准规定,其测试频率分别为1kHz和1MHz。Ⅰ类陶瓷发展得相对成熟,该陶瓷材料具有非常低的温度系数(如-55℃~+ 125℃内,温度系数为0±30ppm/℃)和损耗,结合先进工艺条件制造出的电子元器件产品自谐振频率可以高达几十GHz,完全满足微波条件下的使用要求,但该类陶瓷材料的介电常数较低。由于半导体陶瓷材料的使用频段应远低于固有谐振频率且对于高于1MHz 的频率范围,半导体陶瓷材料的损耗因子受介质极化、引线与电极集肤效应和电导率等诸多因素影响而急剧增高。因此,介电常数大但温度系数和介电损耗却不理想的Ⅱ类陶瓷材料在高频段应用受到极大限制。目前,晶界层半导体陶瓷材料有取代Ⅱ类陶瓷材料的趋势,实质上两者主晶相均具有钙钛矿型结构的半导体陶瓷,晶界层半导体陶瓷材料是晶界层氧化的Ⅱ类陶瓷材料(11- 13)。

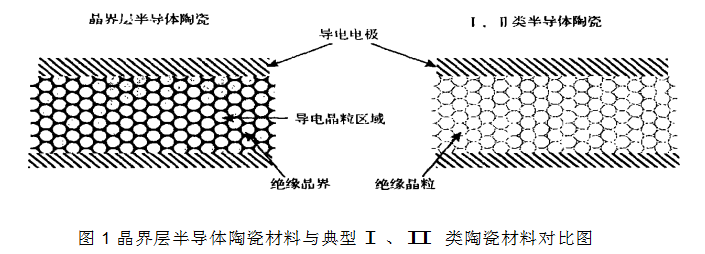

晶界层半导体瓷料是一种利用精确的掺杂工艺与技术,通过还原气氛烧结使电介质陶瓷材料半导化,然后利用氧化剂有选择地氧化晶界,用晶界作为介质的新型半导体陶瓷材料。其介电常数高达30000,高频特性、温度特性好,能满足大容量电子元器件等产品需要。晶界层半导体陶瓷材料与典型Ⅰ、Ⅱ类陶瓷材料的对比见图 1 所示。

新型的单层片式晶界层半导体陶瓷材料具有吸收高电浪涌的能力,使其兼有大容量电容器和压敏电阻器的功能。单层片式晶界层半导体陶瓷材料的 选择以及单层片式晶界层半导体陶瓷基片的制造具有相当高的技术难度,特别是对于大尺寸基片(面积达52×52mm,厚度0.1mm) 的制造而言,既要求电气性能良好,耐电压高,绝缘电阻高,又要求平整、不变形,目前在国外亦只有美国AVX、JOHA NSON公司能生产。单层片式晶界层半导体陶瓷材料基片的制备关键技术在于介质陶瓷材料的选择和制备,基片的还原气氛烧结,氧化剂选择及氧化工艺(14- 15)。具体的工艺过程如下:

(1)介质陶瓷材料的选择和制备:以 SrCO3、TiO2 为主要原料,掺杂稀土元素材料,混合球磨成纳米级粉末后用微波强化烧结方法固相烧结合成SrTiO3。制成晶粒尺寸远低于一般固相法烧结,晶粒大小均匀,晶界成分及数量在一定范围内的SrTiO3粉末。

(2)陶瓷基片还原气氛烧结技术:采用控制(H2% = 0%~ 50%)的氮/氢混合还原气氛,同时采用阶梯式的烧结工艺,保证烧出微观晶型结构及外观尺寸均匀一致的陶瓷基片。

(3)氧化剂浆料制备及氧化工艺: 通过氧化剂的选择和制备,使氧化温度降低到800℃ 左右,陶瓷基片不发生翘曲变形,同时绝缘电阻及耐电压大大提高,温度特性得到改善,-55℃ ~ +125℃ 范围内AC/C(容量变化率)小于75%,而现有的Ⅱ类陶瓷介质材料当介电常数达到30000时,在-25℃~ + 85℃范围内的容量变化率大于75%。

3.2 陶瓷基片金属化制备电极工艺

目前大多采用的多层厚膜电路印刷方式,在内部形成三明治多层结构,通过穿孔将内部电极层连接到外部,再金属化形成外部电极。该工艺虽然可在元件内部形成很薄的介质层,具有容量较高的优点,但该工艺使用生料瓷膜,采用浆料印刷、层迭、切割,共烧等工艺过程,容易使内部电极与外部电极的连接处存在连接不够可靠的质量隐患。通过合理选择电极材料,采用磁控溅射形成多层电极,不同于普通丝网印刷烧银电极工艺,能达到规范的欧姆接触,使元件串联等效电阻低,在微波各频段上都具有令人满意的特性,可靠性能好。而且基片金属化可保证良好的芯片冲模剪切强度,安装方便(16- 17)。

新型的陶瓷基片金属化工艺是以连续式真空磁控溅射方式将多种金属原子在高能电场下直接附着于陶瓷介质表面,形成多层金属电极。因此其元件串联等效电阻低,在微波高频下的性能好,从几GHz到几十GHz的频率都有优秀的性能表现。电极层材料由钛、钨、铂、钴、铜、镍、钯、金、锡中的至少一种金属或它们之间任意组合的至少一种合金构成,对电极金属材料的选择主要取决于金属材料的电性能、机械性能等是否符合元件对金属材料的要求。选用W-Ti合金作为基片底层电极材料,以避免半导体陶瓷与金属间可能存在的非欧姆接触。考虑到元件无包封,为保证达到美国使用标准对环境试验及可靠性的要求,上层电极采用金,过渡层采用镍,通过连续溅射形成多层电极。

根据陶瓷基片金属化的情况,单层片式晶界层半导体陶瓷材料金属化后常见的基本结构如下图2所示。

4 展望

新型单层片式晶界层半导体陶瓷材料有望在微波混合厚薄膜电路,如微波用的混合集成模块,无线通讯模块(手机模块、蓝牙技术模块),单片微波集成电路,砷化镓集成电路,射频数字产品,直流模块中得到广泛的应用,实现隔直流、RF旁路、滤波、调谐等功能。随着近年来微小型电子装置的日益发展,应用范围将越来越广泛。在介质陶瓷材料选择、半导体陶瓷基片材料的制备和半导体陶瓷基片材料的金属化等方面积极地开展科研及生产实践工作有着重要的理论和实际意义。

参考文献:

(1)Lib R , Gong S P, Zhou D X. An investig ation of the volt- age- with standing mechanism of BaTiO3 Ceramic semicon- ductors [ J] . J. Appl. P hys. , 1987, 62( 11) : 4269- 4633.

(2)T abu C, M atsumrar H. Cont rol of carr ier concentration in thin cuprous ox ide Cu2O films by atomic hydrog en [ J] . J.A ppl. Phys. , 2002, 41( 8) : 5060- 5063.

(3)Ishizuka S, Kato S, Maruyama T , et al. Nitro gen doping into Cu2O thin films deposited by reactive radio- frequency magnetron sputtering [ J] . Jpn. J. Appl. Phys. , 2001, 40(4) : 2765- 2768.

(4)周东祥, 张绪礼, 李标荣. 半导体陶瓷及应用 [ M ] . 武汉: 华中理工大学出版社, 1991.

(5)Sato H , Minami T , T akata S, et al. T ransparent co nduct- ing P-t ype NiO thin- films prepared by magnetron sputter- ing [ J] . Thin Solid F ilms, 1993, 236( 1- 2) : 27- 31.

(6)Sasi B, Gopchandrank G, Manojp K, et al. Preparation of transparent and semi conducting NiO films [ J]. Vacuum, 2002, 68( 2) : 149- 154.

(7)Kawazo e H, Yasukawa M , Hyodo H, et al. P- type electrical conduction in transparent thin films of CuAlO2[ J] . Nature, 1997, 389( 6654) : 939- 942.

(8)郑振华,谬容之,陈羽. BaTiO3 半导体陶瓷从PTC特性向边界层电容效应过渡问题探讨-晶界势垒模型[ J] . 中国科学( A) , 1994, 24( 2) : 218- 224.

(9)Ohsaki H, T achibana Y , Mitsui A, et al. High rate deposition of TiO2 by DC sputtering of the TiO2- x target [ J] . Thin Solid Films, 2001, 392( 2) : 169- 173.

(10)Ishizuka S, K ato S, Okamo to Y , et al. Control of carrier density of polycrystalline Cu2O thin films by Si doping [ J] . Applied Physics Letters, 2002, 80( 6) : 950- 952.

(11)Matsuo Y. Surface layer dielectr ic semiconductive ceramic capacitor material [ J] . National T echnical Report, 1982, 28( 6) : 1135- 1143.

(12)Zhong C. Investigation on a reducing reox idation type of semiconducting ceramic material fo r capacitors [ J] . Elec- tron Component M ater ial, 1997, 16( 1) : 18- 21.

(13)Zhong C. Study on a Y5P sur face layer type o f semiconductive ceramic capacitors [ J] . R ar e M eta M aterials and Engineering , 2002, 31( 1) : 241- 244.

(14)Zackrisso n J, Rolander U , Jansson B, et al. M icr ostruc-ture and performance of cermets materials heat- treated in nitrogen [ J] . Acta M ater . , 2000, 48: 4281- 4291.

(15)Michael S, Helmut M J, Lercher A. Preparation of barium titanates from ox alates [ J] . J. Am. Ceram. Soc. , 1993, 76( 5) : 1185- 1190.

(16)Barandiarum J M , Hernando A . M ag netostriction influence on the giant magnetoimpedance effect: a key parameter [ J] . J. Magnetism and magnetic materials, 2004, 268: 309- 314.

(17)Yi X, Chen C, Liu L, et al. A new fabrication method for vanadium dioxide thin films deposited by ion bean sputtering [ J] . Infrared Physics and Technolog y , 2003, 44: 137- 141.

上一篇 : 单层芯片电容SLC的发展历史

下一篇 : 电容器的充放电工作原理