根据《复合电极SLC单层芯片电容》可知,复合电极SLC单层芯片电容的下表面电极可以很好地与锡膏回流焊或银膏焊接,其中的钛钨(TiW)层使铜(Cu)层与电容陶瓷基片更好地结合,并具有阻挡作用;铜层作为阻挡层,用于阻挡外界对过渡层的破坏,并具有焊接作用;金(Au)层既是焊接层,也是保护层,有效地阻挡了锡膏回流焊时焊锡渗透至银层中,使用锡膏回流焊的焊接效果良好,不会存在锡银合金现象或银迁移现象。而且,锡膏回流焊温度为260℃,而复合电极SLC单层芯片电容中下表面电极的金层与锡膏回流焊不会导致银迁移现象,所以其耐温温度可达到260℃。若采用高温锡,耐温温度可达300℃以上。另外,复合电极SLC单层芯片电容中上表面电极的银层表面能与铝线、铜线或金线很好地邦定焊接,邦定打线后不脱线,可靠性高。而复合电极SLC单层芯片电容的制备方法如下:

一、在片状电容陶瓷基材的一表面上印刷银浆,然后进行高温烧结。

①将电容陶瓷用的Ⅰ类瓷、Ⅱ类瓷或Ⅲ类瓷的粉末按实际所需的配方进行配料、球磨、等静压成型、烧结、切片,制成电容陶瓷基材;

②采用200目丝网在电容陶瓷基材一表面印刷银浆;

③采用网带烧结炉进行高温烧结,高温烧结的温度为850℃,烧结频率为25±5Hz,烧结保温时间为15分钟;印刷银层的厚度为5~7微米。

二、在电容陶瓷基材的另一表面上依次溅射钛钨层、铜层和金层,具体包括以下步骤:

①一次清洗

使用清洗液处理电容陶瓷基材后使用超声波机清洗,清洗时间为5±1分钟;然后烘干,烘干温度为100±5℃,烘干时间为30±5分钟。

②二次清洗

将一次清洗得到的电容陶瓷基材放到等离子清洗机中进行二次清洗,清洗时间为5±1分钟,烘干温度为100±5℃,烘干时间为30±5分钟,同时活化表面。

③溅射钛钨层

先将真空溅射镀膜机抽真空到工艺范围,再充入氩气作为工作气体,以钛与钨的质量比为1:9的钛钨合金作为靶材,在电场作用下,Ar+加速轰击靶材,将靶材原子溅射到电容陶瓷基材上,在电容陶瓷基材中没有印刷银层的表面上溅射一层钛钨层,溅射厚度为0.1~0.15微米。

④溅射铜层

先将真空溅射镀膜机抽真空到工艺范围,再充入氩气作为工作气体,以铜作为靶材,在电场作用下,Ar+加速轰击靶材,将靶材原子溅射到电容陶瓷基材上,在钛钨层表面上溅射一层铜层,溅射厚度为0.1~0.2微米。

⑤溅射金层

先将真空溅射镀膜机抽真空到工艺范围,再充入氩气作为工作气体,以金作为靶材,在电场作用下,Ar+加速轰击靶材,将靶材原子溅射到电容陶瓷基材上,在铜层表面上溅射一层金层,溅射厚度为0.25~0.55微米。

三、根据所需单层芯片电容的电容值计算出单个芯片电容的尺寸大小,然后利用半导体砂轮划片机对电容陶瓷基材进行划切,得到单个的单层芯片电容。

四、测试分选

使用LCR电桥测试仪对批量生产得到的单层芯片电容逐个进行容量测试,将不符合容量要求范围的产品分选出来进行降级处理。

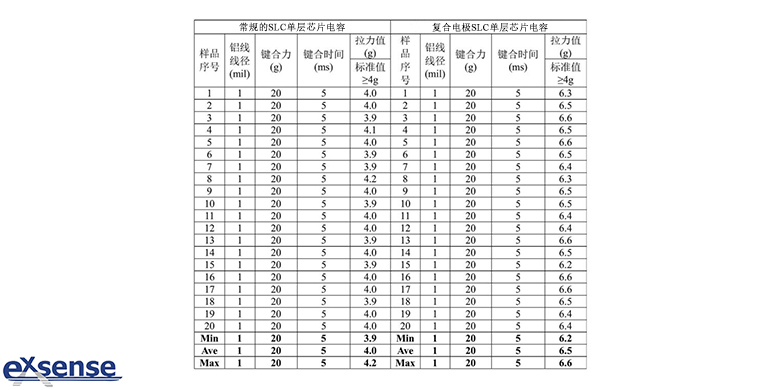

将常规的SLC单层芯片电容与复合电极SLC单层芯片电容进行邦定(键合)对比试验,试验样品的尺寸为1.15*1.15*0.50mm,其电容C=200pF±10%,损耗(DF):<100*10-4,绝缘(IR):>10*1010欧姆。通过锡膏回流焊将芯片电容样品焊接在电路板上之后,用线径1mil的铝线与芯片电容样品的表面电极键合,键合力为20g,键合时间为5ms,键合后利用键合强度测试仪测试键合拉力,单位为g。邦定(键合)对比试验结果如下表:

由于钛钨层、铜层和金层层叠而成的下表面电极有效地解决了锡膏回流焊所产生的锡银合金现象和银迁移现象,因此复合电极SLC单层芯片电容与电路板能更好地焊接结合,不会存在因芯片电容的银迁移现象而造成芯片电容与电路板分离和松动的现象。因此,复合电极SLC单层芯片电容与铝线键合强度更高,键合拉力大于标准值4g,最高可达6.6g,其邦定性能也明显优于常规的SLC单层芯片电容。

参考数据:

CN109659134A《一种高可靠双面异质复合电极芯片电容》

上一篇 : 单层芯片电容SLC的发展历史

下一篇 : 高介电常数SLC单层芯片电容